Fall av bristande . EMC-egenskaper och möjliga åtgärder. I denna nya serie av artiklar tittar vi på lärorika fall från min erfarenhetsbank som elektronikkonstruktör av specialmaskiner för industriautomatisering. EMC måste tas om hand i alla delar, såväl på elektrisk som på mekanisk systemnivå och på alla nivåer i en utrustning, på ett systematisk och planerat sätt; annars…

.

Fall 3: Oväntade svårigheter

Under en tid jobbade jag som elektronikkonstruktör på ett företag vars huvudsakliga affärsområde var att trycka och sälja etiketter för all slags produktmärkning. Vi hade duktiga säljare som raggade upp alla möjliga tänkbara användare av etiketter. En av dem kom med ett projekt, som handlade om att märka pallar av paketerad stenull i en nybyggd anläggning. (Stenull består av diabas, som smälts tillsammans med koks vid 1600°C). Jag tillhörde en särskild grupp vars uppgift var att bistå säljarna med idéer, förslag, kostnads- och tidskalkyl, konstruktion, utförande och installation på etiketteringsutrustning enligt kundens önskemål. I vissa fall även användarinstruktioner och utbildning av personal.

Projektets förutsättningar var följande: Vår ”maskin” (en kombinerad etikettprinter och applikator), skulle stå sist i en produktionskedja i en grovindustrilokal, som producerade isoleringsmaterial (stenull) i olika utföranden. Processen började med att man smälte diabas (sten) i en masugn så att stenen blev flytande. Därefter blåste man in en kraftig luftström, vilken tryckte ut fibrer av den smälta stenen som därefter flög omkring som bomullstussar och landade på ett långsamtgående transportband. Processen levererade ett kontinuerligt flöde av stenullsmatta. Kraftiga cirkelsågar sågade automatisk upp mattan i förutbestämda bitar. Därefter staplades de på pallar och paketerades i plast. Nu kom vår uppgift att automatiskt anbringa etiketter med förutbestämd information på stenullsbalarna.

Andra projektförutsättningar:

- Etiketten skulle ha en viss storlek (ca 12 * 28 cm).

- Tecknen skulle vara läsbara från håll och skulle ha en viss storlek (ca 15 mm).

- Det var ett 30-tal olika produkter som skulle produceras, vars produktinformation (etikettinfo) skulle kunna matas in i förväg och vara lagrade i maskinen och måsta kunna bytas vid produktbyte med ett enkelt kommando.

- Maskinen skulle handhas av personal, som var (på den tiden) ovana vid all slags IT och datorer, och måste vara enkel och lätthanterlig.

Förutsägbara svårigheter

- På den tiden hade vi bara tillgång till mekaniska skrivhuvuden, som hade 9 nålar i höjd resulterande i en möjlig tryckhöjd på ca 5 – 6 mm. Kunden krävde minst 12 mm teckenhöjd. Löstes med en egenkonstruerad teckengenerator, som byggde på ett antal tabeller. Tecken skrevs i tre rader och bestod av segment som lagrats i tabeller, så slutresultatet blev ca 15 mm höga tecken som adresserades med en ASCII-kod.

- Vårt koncept byggde på egenkonstruerade CPU-kort med ganska begränsad processorkraft och minneskapacitet (Intels första mikroprocessor MCS4; 4-bitars buss och 16 kB minneskapslar, max 16 st). Man-maskingränssnitt och lagringsmedia måste inhandlas.

- Den tidens lagringsmedia-alternativ var ”Floppy disk” eller kassettband. Med tanke på förutsedd miljö med stendamm vågade vi inte satsa på Floppy disk. Jag hittade en apparat som kunde hantera och lagra digital information på kassettband och som kunde styras med ett seriegränssnitt.

- Man-maskingränssnittet löstes med en inköpt bildskärmsterminal med inbyggt tangentbord.

Oförutsedda svårigheter

- Miljön var värre än man kunde föreställ sig: det gnistrade och sprakade och det var dammigt och rökigt och högljutt. Matningsspänningsförsörjningen var usel med kraftiga spänningssänkningar, transienter och spänningsbortfall.

- Total avsaknad av IT-vana hos personalen orsakade gnissel i man-maskin-gränssnittet. Personalen bar på kraftiga grovarbetarhandskar, vilket omöjliggjorde knappande på ett tangentbord. Terminalen hade en inbyggd funktion – om man höll nere en tangent över en viss tid så repeterades tecknet snabbt. Detta hände ofta eftersom man höll ner en tangent under tiden man letade efter nästa.

- Vi fick flytta kassetterminalen till en annan miljö (till en annan byggnad ca 1 km bort) pg av slitagerisken orsakad av damm.

Och nu till EMC

Serieinterfacet (RS232) (se Figur 1) funkade inte riktigt på grund av det långa avståndet och pga att RS232-nivåerna refererar till en spänningsnolla, som i detta fallet refererade till en annan byggnads nollreferens. Som ett första steg fick vi sänka hastigheten för serieöverföringen, men det hjälpte inte fullt ut. Lösningen blev att övergå till tidens bästa serieinterface: 20 mA Current Loop.

Signalöverföring

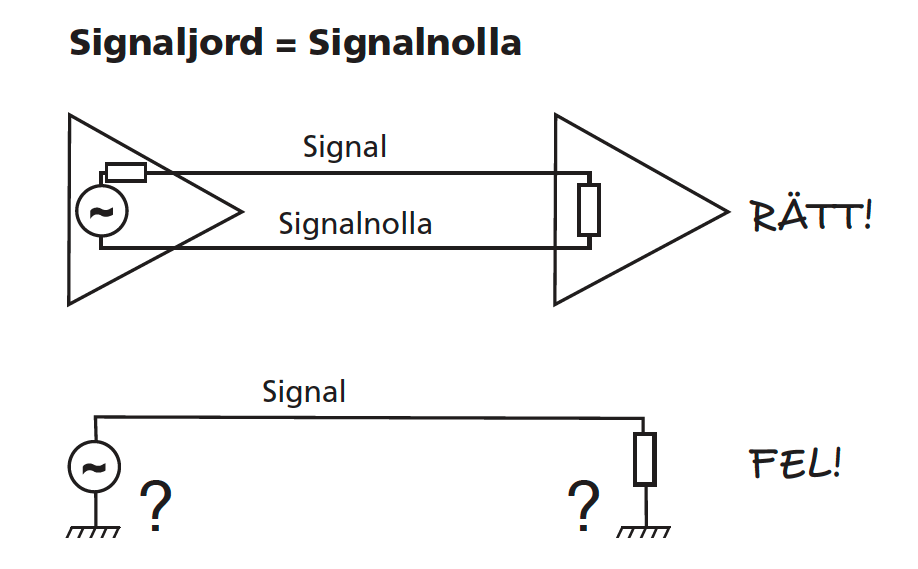

Signalöverföring kan ske på olika sätt: rök, ljud, ljus, etc. Elektrisk signalöverföring kan i princip ske på två sätt: trådbundet eller trådlöst. För att överföra en signal trådbundet från A till B krävs det två ledare, inte en (se Figur 2). Det skall alltid finnas en signalreferens eller signalnolla. Om signalen kommer fram så finns det en signalnolla, även om den inte alltid är inritad i kopplingsschemat. Ström kan inte flyta i en krets om det inte finns en returväg. Problem med trådbunden signalöverföring är ofta att det saknas en definierad signalretur-strömväg.

För trådlös överföring krävs det elektriskt, magnetiskt eller elektromagnetiskt fält.

Elektriska signaler kan indelas i analoga eller digitala (binära) signaler. Båda sker med hjälp av elektriska spänningar och strömmar. Det sker inte med nollor och ettor, som många digitalkonstruktörer tycks tro. Det är fysiska storheter på strömmar och spänningar, som tolkas som nollor eller ettor. Därför kan de utsättas för störningar eller utgöra källor till störningar.

Gränssnittkretsar

Skall vi överföra signaler längre sträckor, t ex mellan två enheter, då används ofta speciella signalkretsar eller enheter, som vi benämner gränssnittskretsar. Olika gränssnitt har olika egenskaper med avseende på störningsemission och -tålighet. Vi klassar nedan olika alternativ med EMC-ögon. De bygger på en grundläggande insikt att det alltid är potentialskillnad mellan olika apparaters signalnolla. En aldrig så grov ledare har inte impedansen noll!

Bäst: optofiber

Bäst är ljusledare eller optofiber. Okänslig för elektrisk påverkan. T ex MOST är en fiberoptisk länk avsedd för bilar. MOST (Media Oriented Systems Transport)

Egenskaper:

+ störningstålig

+ ingen koppling till eller från självaste fibern

– sändarkretsarna är lokalt störande

– mottagarkretsarna är störningskänsliga.

Då de optiska sändarkretsarna är störande är det risk att intilliggande kretsar blir störda om inte sändaren är tillräckligt skärmad och filtrerad. Placera därför inte sändarkretsarna nära strömförsörjningsledningar eller metallsignalledningar, emedan koppling till dessa, trotts fibern, kan resultera i störningsemission.

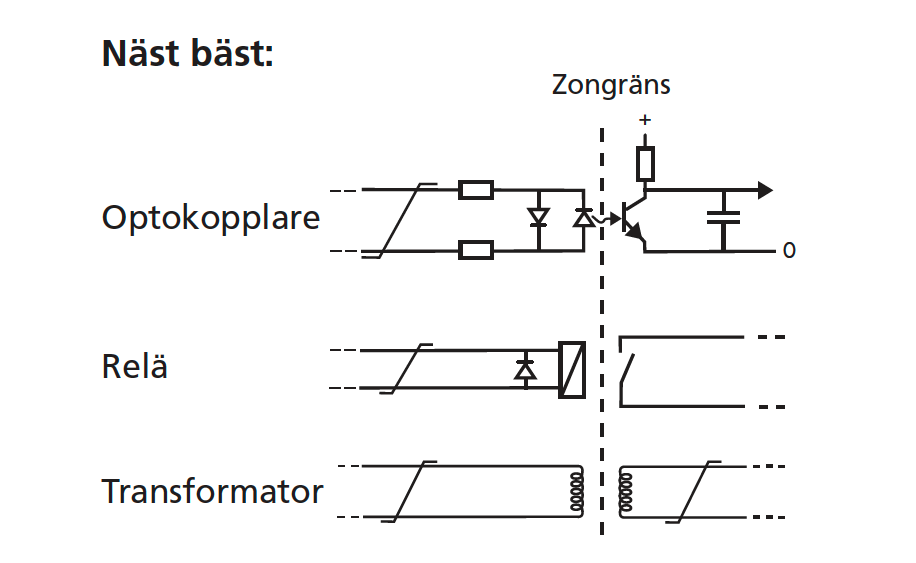

Näst bäst är: isolerande gränssnittskretsar

- Optokopplare

- Relä

- Transformator

Dessa gränssnittskretsar (se Figur 3) isolerar olika systems signalnollor (och strömförsörjningssystem) från varandra och tål stora dynamiska spänningsskillnader mellan de skilda signalnollorna.

Bra: Flytande givare

- Termoelement

- Givare strömförsörjd från mottagarenheten

- Termistor

- Induktiv givare

- Mikrofon

Håll givarna flytande och tvinna ledningarna.

Bra: Flytande ställdon

Spänningsmatningen till respektive ställdon ska hämtas från respektive drivande enhet via tvinnade ledarpar (se Figur 3).

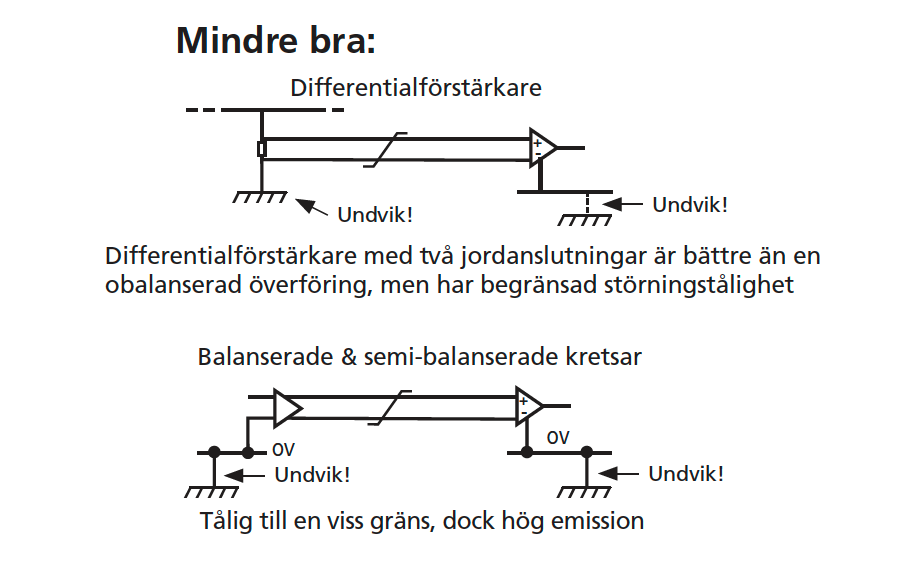

Mindre bra:

- Differentialförstärkare

- Balanserade kretsar

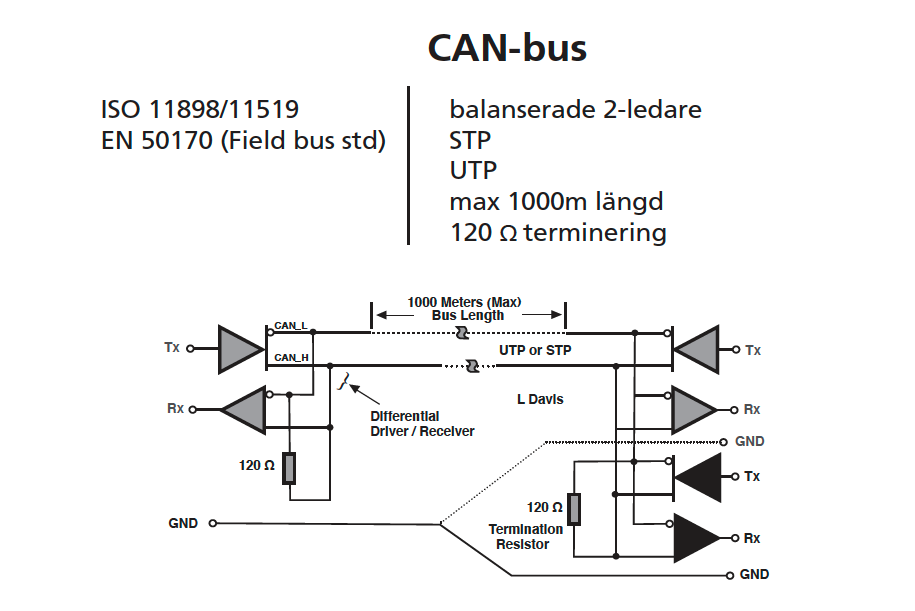

- Semi-balanserade kretsar: ex CAN (se Figur 4 och 5) och LIN

En differentialförstärkare med två jordanslutningar är bättre än en obalanserad överföring. Dock har den begränsad störningstålighet för common-mode-spänningar mellan de bägge jordanslutningarna.

Balanserade och semibalanserade överföringar är varianter på differentialförstärkare med två jordanslutningar. Dock är de källor till hög emission på grund av tidsfördröjning mellan de två komplementära utgångarna. Tidsfördröjningen (så kallad ”skew” på engelska) beror på att inverteringen för den ena utgången fördröjer signalen i förhållande till den icke-inverterade utgången.

Exempel på semi-balanserad signalöverföring:

CAN (Controller Area Network) är avsedd att användas över större sträckor och för flera samverkande komponenter, till exempel för signalsamverkan inom hela fordonet.

Egenskaper:

+ partvinnad överföring (balanserad)

+ förmåga att detektera och rätta till fel (ligger inom protokollet), vilket gör den lämplig för bland annat fordonsmiljö

+ relativt störningstålig

+ för datakommunikationshastigheter upp till 1 Mbit/s

– dyrare än LIN

– CAN avger radiostörningar, som kan bemästras med lämplig filtrering.

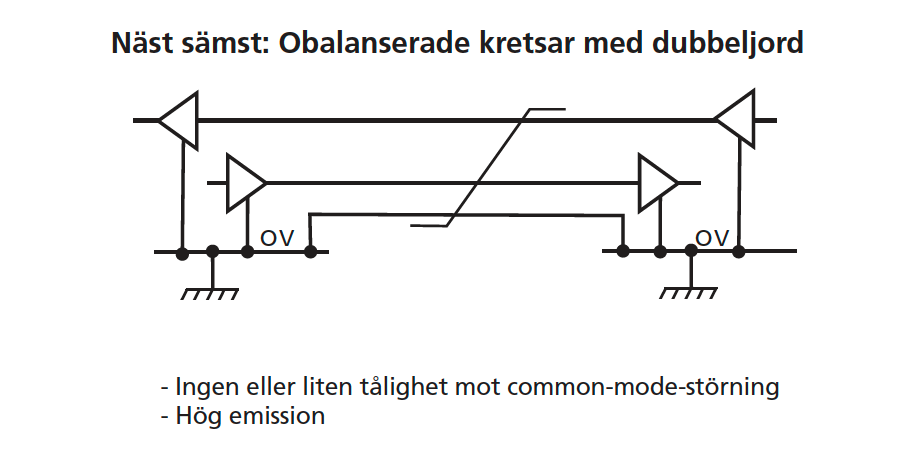

Sämsta gränssnittskretsar:

- Obalanserade kretsar

- Mångledarkabel med gemensam returledare ansluten till olika referensjord

Andra typer av serieinterface är:

20-mA current loop: Där används ström i stället för spänning för signalering och kan användas över tiotals Km:s avstånd.

RS-485 som är balanserad och ej beroende av en referens. Funkar mellan flera noder dubbelriktad. Bättre än RS-232.

RS-232 är en ANSI-standard för en seriell databuss. Den motsvarar ITU-T:s standard V24. Funkar mellan 2 noder enkelriktat och på korta avstånd.

Miklos Steiner Electronic Environment